欢迎访问深圳市昊天宸科技有限公司官方网站

行业应用及解决方案

电池极片对齐度检测应用案例

2021-05-08 18:03

项目背景

随着工业自动化的发展,机器视觉检测应用面也越来越广泛,越来越多的制造企业逐渐加入工业自动化的大军中。在工业众多应用场景中,检测作为生产中必不可少的环节,是保证产品品质、降低不良率的主要方式,一定程度上也是提升品牌口碑的重要途径。

传统生产线上,采用人工检测的方式,不仅效率无法保障,产品的不良率也较高。而在现代化自动生产线上,与传统检测相比,机器视觉检测具有明显的使用优势,包含精确度高、效率高、稳定性强、信息的集成与留存等,为用户节约人工成本、提升产品品质的同时,也帮助用户大大提高了生产的柔性和自动化程度。

在电池厂生产电池中,机器视觉检测设备主要是用于替代人工进行电池品检,检测电池产品的外观压痕、划痕、尺寸、是否漏液、电池极片上下对齐检测、电池极片毛刺检测、电池极片外观检测、电池叠片尺寸及外观检测、电池封装尺寸及外观检测、电池贴胶外观检测等需求。针对各类实际检测需求,昊天宸可定制相对应的视觉检测解决方案。

昊天宸解决方案——电池极片对齐度检测应用简述

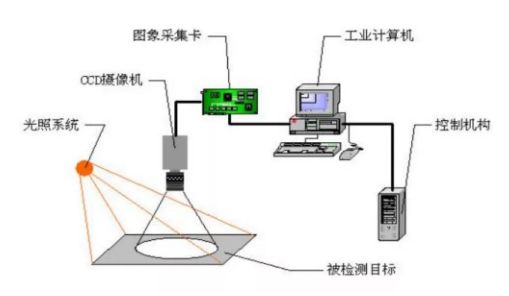

★工作机制

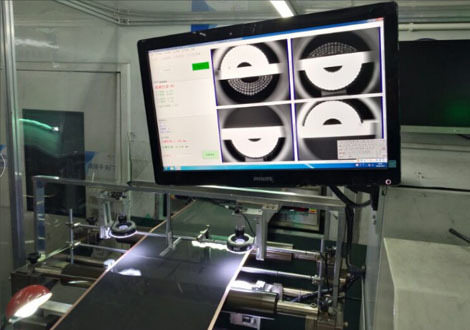

本系统是针对检测新能源电池极片对齐度专属研发,4套相机同时抓取涂层边缘并拟合成两条线,上下各2组相机通过视觉标定统一上下相机坐标系,确定上下相机位置基准线,测量拟合线到基准线的距离,距离的静态重复精度≤0.01mm,满足位置测量公差±0.1mm(检测精度可自行设定)

★检测项目

电池极片留白尺寸、涂宽尺寸、上下涂布是否对齐

★产品优势

●可兼容间歇涂布和连续涂布、单面涂布、双面涂布;

●可与涂布机对接增加自动纠偏,形成自动调节闭环功能;

●简单人性化的操作界面、傻瓜化不需要专业的技术人员,普通员工即可完成操作。

关于此检测设备详细的产品介绍、工作原理、参数配置、设备定制流程、设备带来的效益等相关信息,可来电咨询昊天宸技术工程师,咨询电话:15976884184

总结:

整个解决方案具有自动化、速度快、精度高、稳定性高等优点。从而大幅缩减传统目检人员成本,保证产品品质的一致性和高运行效率,大大提高了电池生产企业的生产效率。

上一页

下一页

上一页

下一页